Sistemas de transporte de barriles: guía técnica integral

¿Diseñas instalaciones industriales o gestionas una línea de llenado de barriles? Los sistemas de transporte de barriles son elementos clave para garantizar la continuidad operativa y la seguridad en cada etapa del proceso.

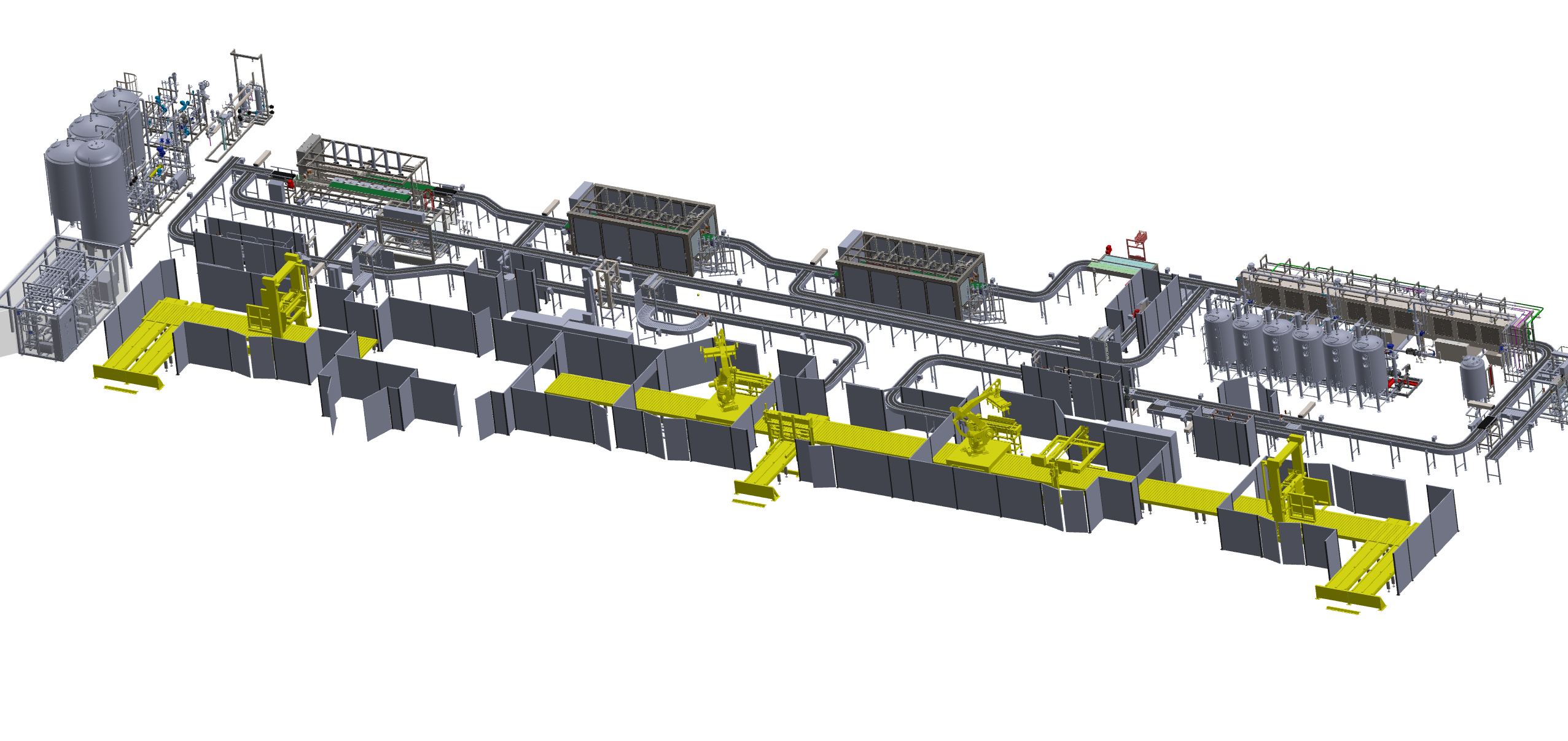

En las líneas de barriles Co.Mac., los transportadores garantizan una conexión eficiente entre todas las fases del proceso: desde el lavado hasta el llenado, desde el almacenamiento hasta la paletización.

Elegir el sistema de transporte adecuado es una decisión estratégica para cervecerías, embotelladoras y fabricantes de bebidas, ya que influye directamente en la productividad, la calidad del producto final y la seguridad de los operarios. Por eso, es fundamental optar por soluciones modulares, fiables, conformes a las normativas higiénico-sanitarias, y capaces de adaptarse tanto a distintos formatos de barril como a layouts productivos complejos.

Esta guía técnica te ayudará a elegir los sistemas de transporte más adecuados para tus necesidades. En ella descubrirás:

- Los principales tipos de transportadores para barriles y cómo seleccionarlos;

- Cómo diseñar una configuración eficiente y segura;

- Soluciones de sincronización y control para optimizar los flujos y reducir los tiempos de inactividad.

Tipos de sistemas de transporte para barriles

Tipos de sistemas de transporte para barriles

A la hora de elegir un sistema de transporte, es importante tener en cuenta varios factores clave.

- Tipo y material de los barriles: acero inoxidable, plástico o aluminio; vacíos o llenos;

- Peso y dimensiones: determinan la potencia del motor y el tipo de transportador;

- Distancia y complejidad del recorrido: tramos rectos o curvos, cambios de altura;

- Entorno de trabajo: presencia de humedad, agentes corrosivos o necesidad de limpieza frecuente;

- Nivel de automatización requerido: manual, semiautomático o totalmente automatizado;

- Posibilidades de ampliación futura: modularidad y facilidad de actualización.

Tipos de transportadores:

- Transportadores de banda modular: ideales para barriles de plástico o aluminio en trayectos rectos. Fáciles de limpiar, ofrecen gran estabilidad.

- Transportadores de rodillos motorizados: recomendados para el transporte de barriles de acero llenos o cargas pesadas, especialmente en zonas de acumulación.

- Transportadores de cadena o de lamas (slat conveyors): adecuados para cualquier tipo de barril, especialmente en layouts complejos con desniveles y necesidad de alta velocidad de movimiento.

También pueden integrarse elevadores automáticos para conectar distintos niveles de la línea y volteadores de barriles para operaciones específicas como el lavado o el llenado. Estos dispositivos mejoran la seguridad y reducen la manipulación manual.

Co.Mac. ofrece transportadores modulares en acero inoxidable AISI 304, resistentes a la corrosión y fáciles de higienizar, ideales para entornos húmedos sometidos a lavados frecuentes.

Consejo técnico: Para optimizar el consumo y reducir el desgaste, Co.Mac. emplea motores de bajo consumo, reductores optimizados y sistemas de lubricación automática (en seco o con líquido). El control mediante PLC (controladores lógicos programables) permite ajustar la velocidad y las secuencias operativas en función del formato de los barriles y del ritmo de producción.

Nota: Co.Mac. ofrece servicios de revamping (actualización tecnológica de instalaciones) que mejoran la productividad y la eficiencia energética sin necesidad de sustituir toda la línea de transporte.

Tipologías de layout (disposición)

Diseñar un sistema de transporte conlleva responder a algunas preguntas clave: ¿Cuál es la disposición más eficiente para mi espacio de producción? ¿Cómo evitar cuellos de botella? ¿Será posible ampliar o modificar el sistema en el futuro? Es fundamental analizar la estructura de la planta, los volúmenes de producción, y las necesidades de mantenimiento y seguridad.

Las configuraciones más habituales son:

- Lineal: solución simple y eficiente, ideal para flujos directos entre carga y descarga.

- En U: recomendada en espacios reducidos donde se quiere mantener un flujo productivo ordenado.

- En bucle o multilínea: perfecta para producciones de gran volumen y layouts complejos. Permite un flujo continuo incluso ante paradas parciales.

Recomendación práctica: Sea cual sea la disposición elegida, incluye zonas de acumulación entre las máquinas más críticas. Así se compensan eventuales ralentizaciones sin detener toda la línea.

Personalización de los transportadores

Co.Mac. diseña transportadores modulares rectos o curvos para el sector alimentario y de bebidas. La amplia gama de cadenas y accesorios permite adaptar cada línea al tipo de barril y al entorno de trabajo. Esta modularidad también facilita futuras ampliaciones sin necesidad de sustituir toda la instalación.

Nota técnica: El grupo motorreductor se selecciona en función del peso y de la velocidad de transporte requerida. El uso de motores de alta eficiencia y software de control inteligente reduce el consumo energético y el desgaste de las cadenas, especialmente en zonas de acumulación.

Sugerencia práctica: Durante el diseño del layout, deja siempre pasillos laterales accesibles para mantenimiento y áreas libres para la instalación de nuevas máquinas o futuras actualizaciones.

Sincronización y control

En una línea automatizada de transporte de barriles, la sincronización entre los transportadores y las máquinas del proceso es fundamental. Las fases clave, lavado, llenado, cierre y paletización, deben estar perfectamente coordinadas para evitar colisiones, tiempos muertos o acumulaciones excesivas.

Co.Mac. integra PLC industriales de última generación para una gestión automatizada, segura y dinámica de las operaciones: control de velocidad, ciclos de arranque/parada y prioridades ajustadas al flujo y formato de los barriles.

Una red de sensores inteligentes y sistemas de retroalimentación en tiempo real monitoriza continuamente el flujo, adaptando la velocidad y las secuencias en función de la carga real. Esto previene cuellos de botella y ralentizaciones críticas.

Consejo operativo: Implementa paneles de control intuitivos, personalizados según el perfil del usuario, y fácilmente interpretables incluso por operarios no especializados. Así se detectan y resuelven anomalías rápidamente, reduciendo tiempos de parada y aumentando la productividad.

La integración con sistemas MES (Manufacturing Execution Systems) permite una gestión avanzada de los flujos productivos y una trazabilidad completa. Estos sistemas ofrecen datos estratégicos tanto para el control de calidad como para mantenimiento predictivo y optimización energética.

Buenas prácticas: Además de contratar servicios de mantenimiento preventivo, realiza pruebas regulares de sensores, monitoriza los tiempos de respuesta y programa copias de seguridad periódicas para garantizar la continuidad operativa en caso de fallos.

Conclusión

Ya sea para diseñar una nueva línea de producción o modernizar una existente, la elección del sistema de transporte de barriles influye directamente en el rendimiento de la planta y en la calidad del producto final.Para proyectos complejos o de alta capacidad, confía en un socio con experiencia consolidada. Con más de 30 años de trayectoria y soluciones a medida, Co.Mac. es tu aliado ideal.

¿Quieres diseñar u optimizar tu línea de transporte? Descubre todas las soluciones para líneas de barriles de Co.Mac. y solicita una consultoría técnica personalizada.