Cómo se diseñan los layouts en plantas de envasado de bebidas

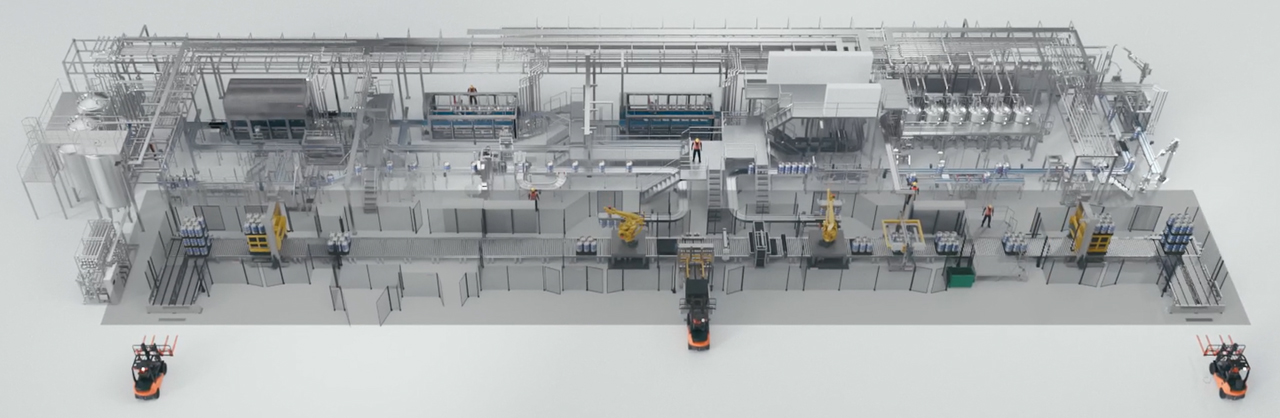

En las plantas de envasado de bebidas, la configuración de la línea define cómo interactúan productos, operarios y maquinaria a lo largo de todas las fases del proceso.

Una arquitectura de línea bien optimizada repercute directamente en el rendimiento operativo. Por eso, la definición del layout exige un enfoque multidisciplinar y la integración de aspectos técnicos, requisitos higiénico-sanitarios y previsiones de futuras expansiones. Cada fase, desde el llenado hasta la paletización, debe diseñarse como engranajes de un mismo mecanismo: coordinados, compatibles y libres de interferencias operativas.

Co.Mac., líder internacional en diseño de líneas para el llenado y envasado de barriles, latas y botellas, desarrolla soluciones personalizadas tanto para nuevas instalaciones como para proyectos de revamping.

En este artículo analizaremos los aspectos fundamentales en el diseño de un layout industrial, abordando la evaluación del entorno productivo, la optimización del flujo operativo y la reducción de los tiempos de producción, con consejos técnicos y mejores prácticas.

Evaluación del entorno de producción

La evaluación precisa del espacio productivo es el primer paso para definir con exactitud el layout de una planta en el sector de las bebidas. En esta fase se analizan elementos estructurales y dinámicos como las dimensiones arquitectónicas, flujos logísticos, normativas aplicables y trayectorias de mantenimiento.

Una evaluación detallada permite establecer, desde el inicio, parámetros clave como: las distancias de seguridad entre equipos; los corredores para circulación y mantenimiento; las áreas de carga/descarga y acumulación intermedia; las zonas habilitadas para futuras expansiones o modificaciones técnicas.

Para ello se utilizan herramientas de diseño 3D CAD y software de simulación avanzada, que permiten modelar virtualmente toda la planta, prevenir cuellos de botella y maximizar el uso del espacio disponible.

Nota técnica: en este sector es imprescindible considerar los requisitos higiénico-sanitarios. Por ello, se emplean materiales como el acero inoxidable AISI 304 o 316, aptos para ambientes de alta limpieza y resistentes a la corrosión. También la interacción con los operarios forma parte del diseño: cada estación de trabajo debe ser accesible, segura y ergonómica, simplificando tanto las operaciones cotidianas como las intervenciones técnicas.

Recomendación: diseña los espacios desde el inicio con criterios de modularidad y lógica plug-and-play, para facilitar futuras adaptaciones. La integración de todos los servicios (cuadros eléctricos, canalizaciones y puntos de acceso) debe seguir principios de accesibilidad e inspeccionabilidad, facilitando además auditorías técnicas.

Todos los layouts desarrollados por Co.Mac. se documentan conforme a los estándares industriales internacionales, garantizando trazabilidad, replicabilidad y un mantenimiento simplificado a lo largo del tiempo.

Optimización del flujo operativo

El siguiente paso en la planificación del layout consiste en optimizar el recorrido que sigue el producto dentro de la línea. El objetivo es reducir desplazamientos innecesarios, evitar cruces e interferencias entre áreas funcionales, y garantizar una secuencia operativa continua y sin interrupciones. El recorrido debe fluir de forma lógica a través de las principales estaciones: despaletización, lavado, llenado, taponado, etiquetado, control de calidad y paletización final.

Consejo práctico: evita layouts con flujos cruzados que puedan comprometer la seguridad o aumentar el riesgo de contaminación. Donde sea necesario, prevé zonas de acumulación (buffers) en los puntos críticos: esto reducirá mermas y paradas de línea.

A fondo: ¿El tipo de envase o bebida afecta al layout? Cada formato presenta requerimientos específicos.

Los barriles requieren transportadores robustos, sistemas de lavado integrados y zonas amplias para paletizado. Latas más ligeras pero inestables, requieren cintas de baja fricción y buffers generosos para gestionar microparadas. Botellas de vidrio o PET exigen sistemas de transporte guiado, orientado y control de velocidades para evitar roturas o atascos.

El tipo de bebida también influye directamente: Bebidas carbonatadas como cerveza o refrescos necesitan llenado isobárico y gestión de CO₂. Zumos o bebidas sensibles al oxígeno requieren entornos controlados, túneles de esterilización o llenado en caliente. El agua natural permite líneas de mayor velocidad y menor complejidad técnica.

Co.Mac. selecciona transportadores modulares, de rodillos, cadena o cinta, adaptándose al envase, volumen y necesidades higiénicas. Las configuraciones pueden ser lineales, en “L” o en “U”, siempre diseñadas a medida para aprovechar al máximo el espacio disponible.

Optimización de los tiempos de producción

Reducir los tiempos de producción es una prioridad en el diseño de layouts industriales.

Para ello se diseñan líneas que minimizan los tiempos de inactividad entre máquinas, automatizan los cambios de formato e integran soluciones rápidas para la limpieza CIP (Cleaning-In-Place). Transportadores inteligentes, motores de alta eficiencia y sistemas de control PLC y SCADA permiten que todos los equipos trabajen de forma sincronizada, maximizando la productividad.

Consejo técnico: durante la fase de diseño, mapea los tiempos de ciclo de cada equipo e identifica de antemano los posibles cuellos de botella. Incluso la máquina más rápida puede ralentizar la línea si no está bien equilibrada.

Para mantener visibilidad operativa en tiempo real, se pueden desarrollar plataformas digitales que monitorizan velocidades, mermas, microparadas y consumos energéticos. Estos datos alimentan procesos de optimización continua, clave para el mantenimiento predictivo y la mejora de la eficiencia global.

Además, la adopción de motorreductores de alta eficiencia y sistemas de lubricación automática ayuda a reducir el desgaste mecánico y asegurar un rendimiento constante a lo largo del tiempo.

Recomendación práctica: incluye un área técnica dedicada a la gestión de repuestos y mantenimiento. Un layout diseñado para facilitar estas operaciones reduce significativamente las paradas no programadas y mejora la seguridad operativa en planta.

Gracias a su estructura modular, los layouts de Co.Mac. pueden expandirse o reconfigurar rápidamente, sin necesidad de intervenciones estructurales invasivas.

Conclusión

Diseñar un layout eficiente requiere experiencia directa en planta, conocimiento técnico y flexibilidad para adaptarse a distintas configuraciones y procesos productivos. Colaborar con un partner tecnológico como Co.Mac. permite optimizar cada fase del proyecto, desde la evaluación inicial hasta la puesta en marcha, con soluciones personalizadas, confiables y escalables.

¿Quieres saber más sobre el movimiento interno en líneas de bebidas?

Hemos dedicado un artículo específico a los sistemas de transporte para barriles, con ejemplos concretos e indicaciones técnicas de aplicación inmediata.