Optimización de los costos de producción en cervecerías

La optimización de los costos de producción en cervecerías es un proceso que involucra decisiones técnicas, organizativas e industriales, con impactos directos sobre la eficiencia, la calidad del producto final y la escalabilidad de la producción. Toda la cadena requiere sistemas diseñados para reducir desperdicios, aumentar la continuidad productiva y mantener control sobre parámetros críticos como consumo energético, temperatura y pérdidas de producto.

Para iniciar una estrategia de optimización de costos, es fundamental analizar el layout, el nivel de automatización, los volúmenes esperados y los estándares de calidad requeridos.

En este análisis técnico, dirigido a directores de planta y responsables de producción, se examinarán los principales costos de una cervecería y las oportunidades que ofrece la automatización para reducir desperdicios y tiempos de parada.

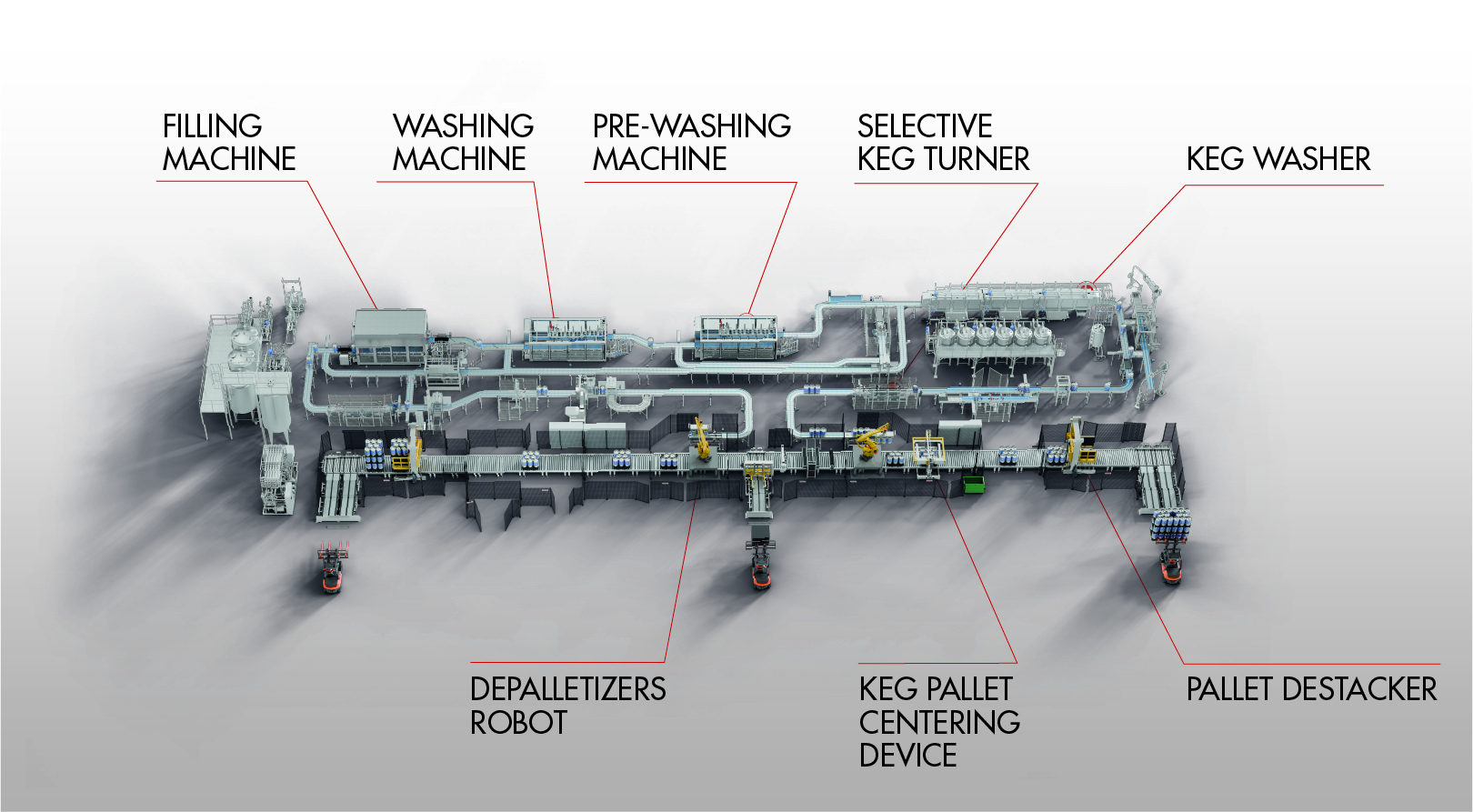

Además, se detallará cómo Co.Mac., líder internacional en el diseño de líneas para el llenado y envasado de barriles, latas y botellas, interviene actualmente para optimizar los costos de producción en cervecerías.

El objetivo del artículo es doble: por un lado, ofrecer una visión general de los desafíos relacionados con los costos de producción en cervecerías; por otro, mostrar cómo las soluciones Co.Mac. pueden impactar la eficiencia operativa, la confiabilidad de la línea y la sostenibilidad económica del proceso.

Costos de una cervecería

Los costos operativos de una cervecería no dependen únicamente de las etapas de producción, sino también del desempeño de las líneas de envasado. Es en las fases de transferencia, llenado, engatillado y manipulación del packaging donde se generan muchas de las ineficiencias que afectan el OEE (Overall Equipment Effectiveness) y el costo final por litro.

Entre los principales gastos se encuentran: consumo energético de los equipos, desperdicios de producto por llenados no óptimos, pérdidas por envases defectuosos

y paradas de línea ocasionadas por fallos o desgaste de componentes. También debe considerarse la gestión del agua y detergentes en los sistemas CIP (Cleaning-In-Place) de las llenadoras, especialmente en cervecerías con alta rotación de envases.

Pero, ¿cuáles son los aspectos que hay que controlar más si se quiere evitar pérdidas y desperdicios?

Una de las áreas más críticas es el control del producto durante las fases de llenado y cierre. Altos niveles de oxígeno disuelto, sobrellenado o inestabilidad mecánica pueden generar un volumen significativo de desperdicio. La optimización de costos requiere la utilización de válvulas de precisión, sensores de presión y sistemas de monitoreo en línea, que minimizan las pérdidas y garantizan la repetibilidad de cada lote.

El mantenimiento predictivo también juega un papel crucial. Los sistemas equipados con sensores de vibración, temperatura y carga permiten intervenciones preventivas que reducen drásticamente paradas no programadas, evitando impactos importantes en la cadena productiva. Paralelamente, la automatización de controles, desde la verificación de barriles hasta la inspección de la integridad de los pallets, permite detectar anomalías antes de que generen desperdicios reales.

La manipulación del packaging también impacta en los costos. Cintas transportadoras optimizadas, clasificadores calibrados correctamente y mecanismos de giro con geometrías estudiadas reducen el riesgo de caídas, vuelcos o bloqueos, garantizando un flujo más fluido y menores pérdidas operativas.

Una gestión integrada de estos elementos permite tener una visión completa de las ineficiencias reales y facilita identificar las áreas de intervención para lograr un ahorro tangible y medible.

Reducción de desperdicios mediante automatización en líneas de latas

La automatización es uno de los factores más efectivos para reducir desperdicios dentro de una cervecería.

El uso de tecnologías avanzadas en las etapas de llenado, manipulación y control de calidad permite minimizar pérdidas de producto, reducir rechazos por defectos de envase y mantener un OEE elevado a lo largo de toda la línea.

En particular, para líneas de latas, Co.Mac. propone los monoblocks Microbrew 10-2 y Microbrew 20-4, que integran soluciones específicamente diseñadas para optimizar el proceso de llenado y engatillado. Entre los elementos característicos encontramos:

Válvulas de llenado electropneumáticas

El paso de un llenado por gravedad a un llenado isobárico electropneumático representa una mejora significativa en la reducción de desperdicios. Las válvulas de los monoblocks Microbrew permiten un control extremadamente preciso del volumen, reduciendo pérdidas respecto a sistemas de nivel básico. Esto elimina tanto subllenados como sobrellenados, disminuyendo desperdicios y el uso innecesario de envases.

Beneficio: reducción directa del costo unitario y mayor rentabilidad por litro envasado.

Sistema de posicionamiento sin tornillos de ajuste

Para cervecerías que manejan múltiples formatos, el cambio de formato históricamente representa una de las etapas más costosas. La serie Microbrew permite un ingreso rápido del operador sin herramientas especiales, reduciendo tiempos de setup y costos operativos asociados a tareas manuales repetitivas.

Beneficio: menos tiempo de parada y mayor disponibilidad de la línea, con un OEE más estable.

Microbrew Smart Gate

El sistema Smart Gate evita desperdicios asociados a válvulas temporalmente inactivas. Si una o más válvulas quedan fuera del ciclo productivo, la puerta inteligente bloquea automáticamente las latas que se ubicarían debajo de ellas.

Beneficio: previene la pérdida de latas, tapas y producto, permitiendo continuar el envasado incluso a velocidad reducida, crucial cuando los repuestos no están inmediatamente disponibles.

Cámara multispectral para cuerpos extraños y aletas deformadas

Para reducir aún más los rechazos y proteger la llenadora, se puede integrar una estación de control con cámara de alta resolución. El sistema compara cada lata con un modelo de referencia mediante inteligencia artificial y descarta automáticamente las que presentan deformaciones, ovalizaciones de la aleta o posibles cuerpos extraños.

Rodamientos de cintas transportadoras

El mantenimiento es un costo frecuentemente subestimado. Los rodamientos espumables, diseñados según criterios higiénicos y sin necesidad de lubricación, eliminan una categoría completa de intervenciones.

Beneficio: reducción significativa de costos de mantenimiento, eliminación de riesgo de contaminación y ausencia de paradas programadas por lubricación.

Sistema BOD – Blow Off Device

Para mejorar la seguridad y optimizar el consumo energético en las áreas de envasado, el sistema BOD permite la evacuación separada de líquidos y gases provenientes del monoblock.

Beneficio: al canalizar el CO₂ fuera del edificio, se reducen riesgos para operadores y necesidades de ventilación, con impacto directo en costos energéticos y confort ambiental.

Illuminate™ Manufacturing Intelligence

Por último, el sistema Illuminate™ analiza en tiempo real los datos de la línea y proporciona indicaciones operativas basadas en OEE, desempeño de válvulas, desgaste de componentes y rechazos generados.

Beneficio: la detección temprana de anomalías permite actuar antes de que se produzcan ineficiencias, reduciendo desperdicios energéticos y de producto, incrementando la productividad general. Illuminate constituye un puente natural hacia la gestión integral de la planta.

Reducción de desperdicios en líneas de barriles

Optimizar costos en una cervecería también implica intervenir en todo lo que precede al envasado, en particular en el control de barriles y la manipulación de pallets. Estas etapas, si no son monitoreadas adecuadamente, pueden generar desperdicios, consumos innecesarios, daños y paradas no programadas que impactan directamente en el OEE y el costo operativo. Las tecnologías Co.Mac. están diseñadas para detectar estas críticas antes de que se conviertan en ineficiencias.

Sistemas de control para barriles

Las líneas de barriles Co.Mac. cuentan con herramientas que permiten identificar rápidamente cualquier anomalía antes del llenado. El sistema verifica parámetros críticos como:

- Macro y microfugas: detectadas mediante estaciones automáticas que identifican pérdidas de CO₂ en los fittings de los barriles llenos.

- Temperatura: mediante pirómetros que miden con precisión la superficie externa del barril para identificar desviaciones.

- Presión residual: control mediante cabezales que verifican la presión de los barriles retornados del mercado, descartando automáticamente los no conformes.

- Integridad del barril y fitting: detección de deformaciones o defectos estructurales incompatibles con el proceso de llenado.

- Peso: balanzas estáticas o dinámicas que comparan tara y peso lleno para identificar llenados incorrectos.

Detectar un barril no conforme antes de iniciar el ciclo permite evitar desperdicios, consumo innecesario de energía y materiales, reduciendo inmediatamente los costos operativos y aumentando la confiabilidad del proceso, especialmente en producciones de alto volumen o turnos continuos.

Sistema de control de integridad de pallets

Otro punto crítico es la manipulación de pallets. Pallets deformados o fuera de estándar pueden causar caídas de barriles y latas, daños a equipos y paradas no programadas. Por este motivo, Co.Mac. ha desarrollado PALinspect AI, un sistema de control de la integridad de los palés que también es el tema central de este artículo de fondo.

Gracias a sensores y lógicas de verificación integrados, PALInspect AI analiza la estabilidad y la geometría del palé antes de que entre en el ciclo de producción. Cualquier defecto o hundimiento se detecta y se aísla inmediatamente, evitando que un palé dañado provoque accidentes, retrasos o desperdicio de producto. Este sistema también reduce los costes de mantenimiento extraordinario debidos a los daños causados por el derrumbe de las cargas paletizadas, mejorando la seguridad de los operarios y la estabilidad del flujo de producción.

La combinación del control de barriles y verificación de pallets, junto con las automatizaciones anteriores, permite construir un flujo productivo coherente, seguro y altamente eficiente. Cada componente, desde el envase hasta el soporte sobre el que se transporta, contribuye a reducir desperdicios, prevenir paradas y optimizar costos a lo largo de toda la línea de envasado.

Las soluciones Co.Mac. integran estos principios en un enfoque completo, que abarca desde el tratamiento individual de los envases hasta el monitoreo de datos de producción en tiempo real.

Para descubrir qué soluciones son ideales para su planta, es posible explorar la gama de tecnologías Co.Mac. o solicitar una consultoría técnica especializada con nuestros expertos.